- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

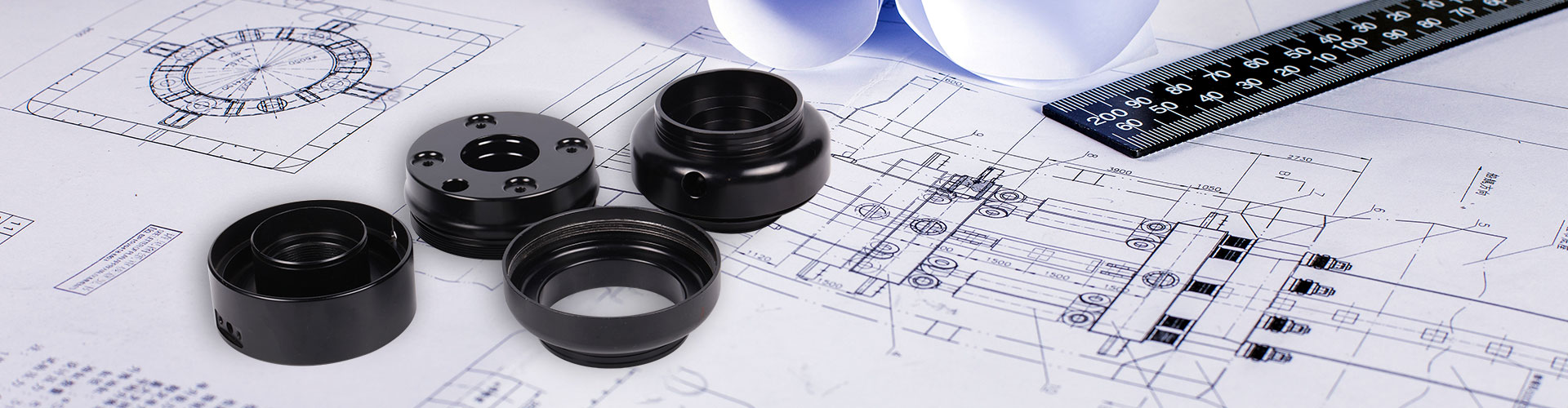

Investeringsgietproces

2022-10-14

Gietstukken kunnen worden gemaakt van een origineel wasmodel (de directe methode) of van wasreplica's van een origineel patroon die niet uit was hoeven te worden gemaakt (de indirecte methode). De volgende stappen beschrijven het indirecte proces, dat twee tot zeven dagen kan duren.

- Maak een hoofdpatroon: Een kunstenaar of matrijzenmaker maakt er een origineel patroon vanwas,klei,hout,plasticof een ander materiaal.[5]De afgelopen jaren is de productie van patronen met behulp van3d printenvan modellen geproduceerd doorcomputerondersteund ontwerpsoftware is vooral populair gewordenharsgebaseerdStereolithografie(SLA) of DLP 3D-printers voor patronen met hoge resolutie of standaard PLA-filament wanneer hoge nauwkeurigheidsniveaus niet vereist zijn. Als u een 3D-geprint patroon gebruikt, gaat u direct naar stap 5.

- Maak een mal: Agietvorm, bekend als demeester sterven, is gemaakt om in het hoofdpatroon te passen. Als het masterpatroon van staal is gemaakt, kan de mastermatrijs rechtstreeks uit het patroon worden gegoten met metaal met een lager smeltpunt.Rubbermallen kunnen ook rechtstreeks vanuit het masterpatroon worden gegoten. Als alternatief kan een mastermatrijs onafhankelijk worden bewerkt, zonder een masterpatroon te creëren.[5]

-

Waspatronen produceren: Hoewel gebeldwas patronenPatroonmaterialen kunnen ook plastic en bevroren zijnkwik.[5]Waspatronen kunnen op twee manieren worden geproduceerd. In één proces wordt de was in de mal gegoten en rondgedraaid totdat een gelijkmatige laag, gewoonlijk ongeveer 3 mm (0,12 inch) dik, het binnenoppervlak van de mal bedekt. Dit wordt herhaald totdat de gewenste patroondikte is bereikt. Een andere methode is het vullen van de hele mal met gesmolten was en deze als een vast voorwerp laten afkoelen.[citaat nodig]

Als er een kern nodig is, zijn er twee opties: oplosbare was of keramiek. Oplosbare waskernen zijn ontworpen om samen met de rest van het waspatroon uit de investeringscoating te smelten; keramische kernen worden verwijderd nadat het product is uitgehard.[5] - Waspatronen samenstellen: Er kunnen meerdere waspatronen worden gemaakt en samengevoegd tot één groot patroon dat in één keer kan worden gegoten. In deze situatie worden patronen aan een was bevestigdspruwom een patrooncluster te maken, ofboom.Om patronen te bevestigen, wordt een verwarmingsinstrument gebruikt om de wasoppervlakken lichtjes te smelten, die vervolgens tegen elkaar worden gedrukt en laten afkoelen en uitharden. Er kunnen maar liefst enkele honderden patronen in een boom worden samengevoegd.[5][6]Waspatronen kunnen ookachtervolgd, wat betekentscheidingslijnenofflitsenworden uitgewreven met behulp van het verwarmde metalen gereedschap. Tenslotte zijn er patronengekleed(door onvolkomenheden te verwijderen) om eruit te zien als voltooide stukken.[7]

-

Breng beleggingsmaterialen aan: De keramische mal, bekend als deinvestering, wordt geproduceerd door een reeks stappen te herhalen – coaten, stucwerk en verharden – totdat de gewenste dikte is bereikt.

- Coatingomvat het onderdompelen van een patrooncluster in een slurry van fijn vuurvast materiaal en het vervolgens laten leeglopen om een uniforme oppervlaktecoating te creëren. Bij deze eerste stap worden fijne materialen gebruikt, ook wel a genoemdgrondlaag, om fijne details uit de mal te behouden.

- Stucwerkbrengt grove keramische deeltjes aan door patronen in eengefluïdiseerd bed, door het in een regenschuurmachine te plaatsen, of door materialen met de hand aan te brengen.

- Verhardingzorgt ervoor dat coatings kunnen uitharden. Deze stappen worden herhaald totdat de investering de vereiste dikte heeft bereikt, meestal 5 tot 15 mm (0,2 tot 0,6 inch). De investeringsvormen moeten volledig drogen, wat 16 tot 48 uur kan duren. Het drogen kan worden versneld door een vacuüm aan te brengen of door de omgevingsvochtigheid te minimaliseren. Investeringsmallen kunnen ook worden gemaakt door de patroonclusters in eenflesen vervolgens van bovenaf vloeibaar inbedmateriaal gieten. De kolf wordt vervolgens getrild om ingesloten lucht te laten ontsnappen en het inbedmateriaal te helpen eventuele kleine holtes op te vullen.[5][8]

- Materialen: gewoonhardnekkigmaterialen die worden gebruikt om de investeringen te maken zijn: silica, zirkoon, verschillendealuminium silicaten, Enaluminiumoxide. Silica wordt meestal gebruikt in degesmolten silicavorm, maar somskwartswordt gebruikt omdat het goedkoper is.Aluminium silicatenzijn een mengsel van aluminiumoxide en silica, waarbij algemeen gebruikte mengsels een aluminiumoxidegehalte van 42 tot 72% hebben; bij 72% aluminiumoxide staat de verbinding bekend alsmulliet. Tijdens de primaire vacht(en),zirkoon-gebaseerde vuurvaste materialen worden vaak gebruikt, omdatzirkoniumHet is minder waarschijnlijk dat het reageert met het gesmolten metaal.[8]Voorafgaand aan silica, een mengsel van gips en vermalen oude mallen (chamotte) was gebruikt.[9]De bindmiddelen die worden gebruikt om het vuurvaste materiaal op zijn plaats te houden, zijn onder meer:ethylsilicaat(op alcoholbasis en chemisch ingesteld),colloïdaal silica(op waterbasis, ook bekend als silicasol, uitgehard door droging),natriumsilicaat, en een hybride hiervan gecontroleerdpHEnviscositeit.

- Ontwassen: Zodra keramische mallen volledig zijn uitgehard, worden ze ondersteboven gedraaid en in eenovenofautoclaafom de was uit te smelten en/of te verdampen. De meeste schade aan de schaal treedt op dit punt op omdat de gebruikte was eenthermische expansiecoëfficiëntdat is veel groter dan het materiaal eromheen; als de was wordt verwarmd, zet deze uit en veroorzaakt er spanning. Om deze spanningen te minimaliseren wordt de was zo snel mogelijk verwarmd, zodat de buitenste wasoppervlakken kunnen smelten en snel kunnen uitlekken, waardoor er ruimte ontstaat voor de rest van de was om uit te zetten. In bepaalde situaties kunnen vóór het verwarmen gaten in de mal worden geboord om deze spanningen te helpen verminderen. Elke was die uit de mal loopt, wordt meestal teruggewonnen en hergebruikt.[10]

- Burn-out voorverwarmen: De mal wordt vervolgens onderworpen aan eenburn-out, die de mal verwarmt tot tussen 870 °C en 1095 °C om eventueel vocht en achtergebleven was te verwijderen, en omSinterde mal. Soms wordt deze verwarming ook gebruikt om de mal voor te verwarmen voordat deze wordt gegoten, maar soms wordt de mal afgekoeld zodat deze kan worden getest. Door voorverwarmen blijft het metaal langer vloeibaar, zodat het alle maldetails beter kan vullen en de maatnauwkeurigheid kan vergroten. Als u de mal laat afkoelen, kunnen eventuele gevonden scheuren worden gerepareerd met keramische slurry of speciale cementen.[10][11]

- Gieten: De inbedmal wordt vervolgens met de open kant naar boven in een bak gevuld met zand geplaatst. Het metaal kan door zwaartekracht worden gegoten of geforceerd door positieve luchtdruk of andere krachten toe te passen.Vacuüm gieten,kantelen gieten, drukondersteund gieten encentrifugaal gietenzijn methoden waarbij extra krachten worden gebruikt en die vooral nuttig zijn als mallen dunne gedeelten bevatten die anders moeilijk te vullen zouden zijn.[11]

- Desinvesteren: De schaal is gehamerd,media vernietigd,trilde,waterstraal, of chemisch opgelost (soms metvloeibare stikstof) om de casting vrij te geven. De spruw wordt afgesneden en gerecycled. Het gietstuk kan vervolgens worden schoongemaakt om tekenen van het gietproces te verwijderen, meestal doorslijpen.[11]

- Afwerking: Na het slijpen wordt het voltooide gietstuk afgewerkt. Dit gaat meestal verder dan slijpen, waarbij onzuiverheden en negatieven worden verwijderd via handgereedschap en lassen. In het geval dat het onderdeel extra rechtgetrokken moet worden, wordt dit proces meestal uitgevoerd door hydraulische richtpersen, die het product in lijn brengen met de toleranties.[12]